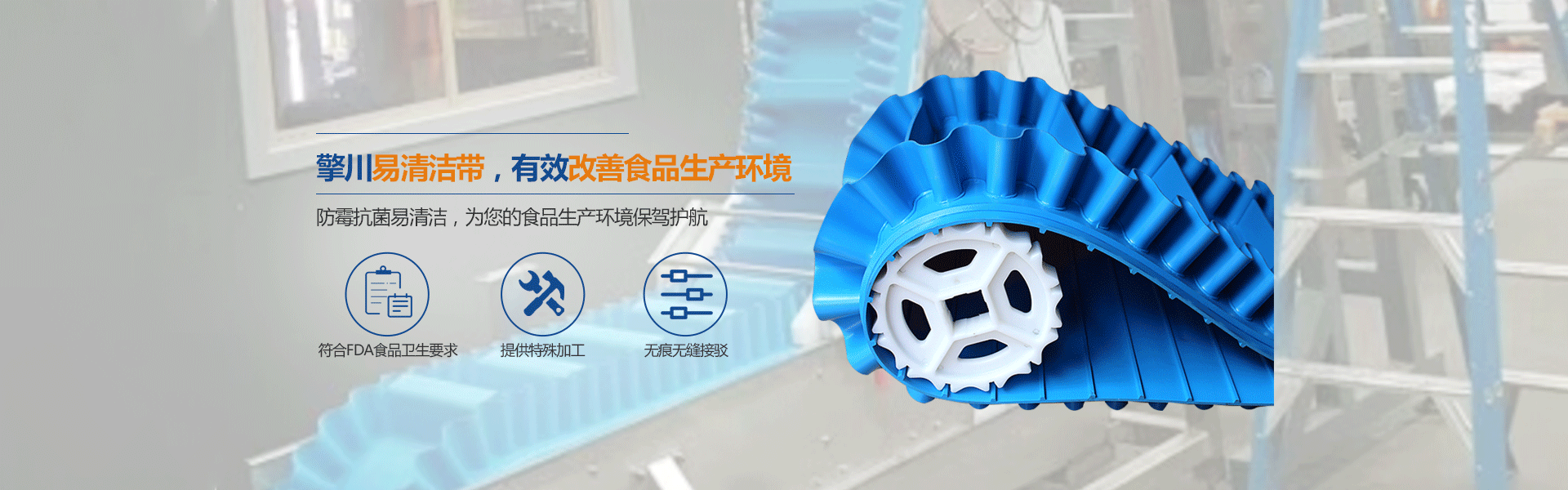

橡胶同步带作为贴标覆膜设备的核心传动部件,其表面开槽工艺影响物料输送与设备运行的多个方面。开槽设计改变橡胶同步带表面结构,增强对标签与薄膜的引导能力,确保输送过程中物料按预定路径移动。通过开槽形成的导向结构,减少贴标覆膜过程中物料偏移或错位情况,提升整体工艺精度。

不同开槽工艺对橡胶同步带的性能产生差异化影响。浅槽设计适用于表面摩擦力要求适中的场景,在保持橡胶同步带基础传输功能的同时,轻微引导物料走向。深槽设计提供更强的导向作用,适用于需要精确控制物料位置的贴标覆膜环节,但需考虑开槽深度对橡胶同步带整体强度的影响。开槽角度与间距的调整同样关键,需根据贴标覆膜设备的具体运行参数确定,以平衡导向需求与带体耐用性。

橡胶同步带的开槽工艺还需适配贴标覆膜设备的运行环境。高速运转场景中,开槽结构确保橡胶同步带在持续摩擦与温度变化下保持结构稳定,避免因开槽边缘磨损影响传输效果。在湿度或粉尘较高的环境中,开槽设计便于清洁维护,减少污垢积聚对传动性能的影响。

橡胶同步带通过合理的开槽工艺选择,提升贴标覆膜设备的传输稳定性与功能适配性。开槽设计影响橡胶同步带对物料的引导能力,适配不同工艺需求。广州擎川生产的橡胶同步带,通过工艺控制与结构设计,为贴标覆膜设备应用提供技术适配基础。