同步带打滑是工业传动中常见问题,影响设备正常运行与生产效率。广州擎川的PU材质特性,其防滑处理方案,能解决传动失效困扰。

PU同步带打滑多因表面摩擦力不足、带体与带轮啮合不良或工况环境影响。PU材质本身具备适中的摩擦系数,但在高负载、高速运转或潮湿、油污环境下,仍可能出现打滑现象。针对这一问题,可通过表面处理工艺与结构优化提升防滑性能。

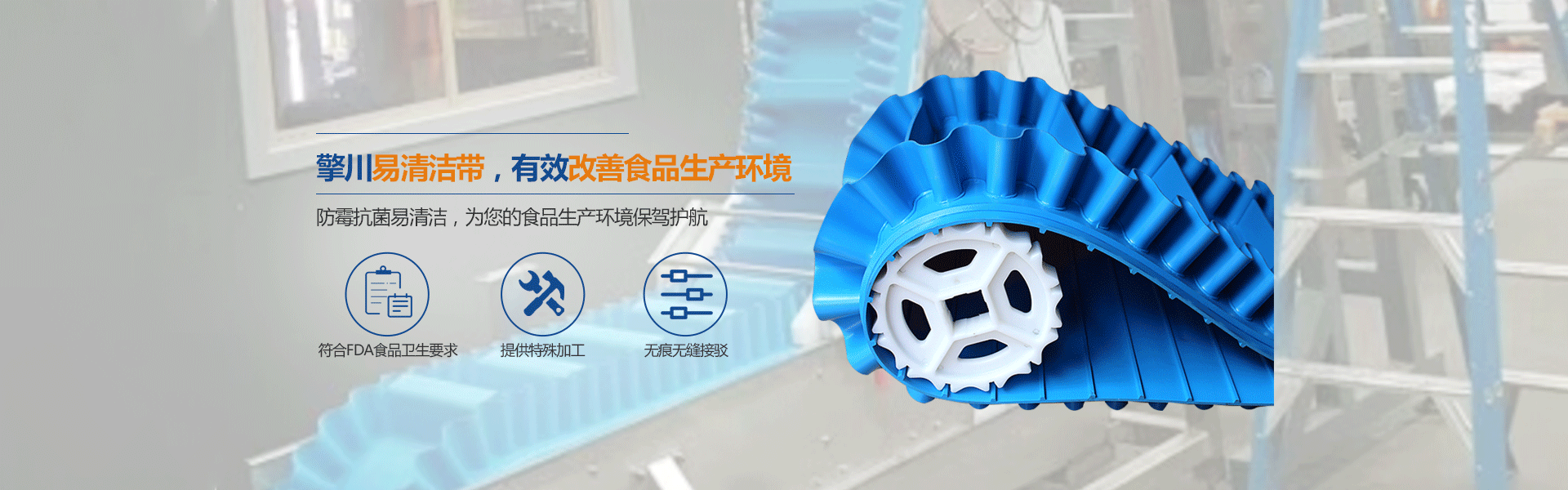

表面纹理加工是增强防滑性的重要手段。通过激光雕刻或模具压制,在PU同步带表面形成细密凹槽、点状凸起或特殊花纹,增大与传动件接触面积,提升摩擦力。如在食品包装线应用中,带体表面的菱形花纹设计,可有效防止包装材料在传输中滑动。

带体结构优化同样关键。在PU同步带齿形设计上,调整齿高、齿距参数,使其与带轮精准匹配,减少因啮合间隙过大导致的打滑。同时,增加带体内部的增强纤维层,提升整体抗拉强度,避免因受力变形造成的传动失效。

以物流分拣设备为例,经防滑处理的PU同步带,在包裹高速传输时保持稳定,降低因打滑导致的分拣错误率。其耐油污特性也确保在含油脂环境下,仍能维持有效摩擦力。

PU同步带凭借材质可加工性与结构可优化特点,通过表面纹理处理、齿形结构调整等方案,有效解决工业传动中的打滑难题。从提升摩擦力到增强啮合精度,这些防滑处理措施为设备稳定运行提供了保障,助力工业生产实现高效传动。