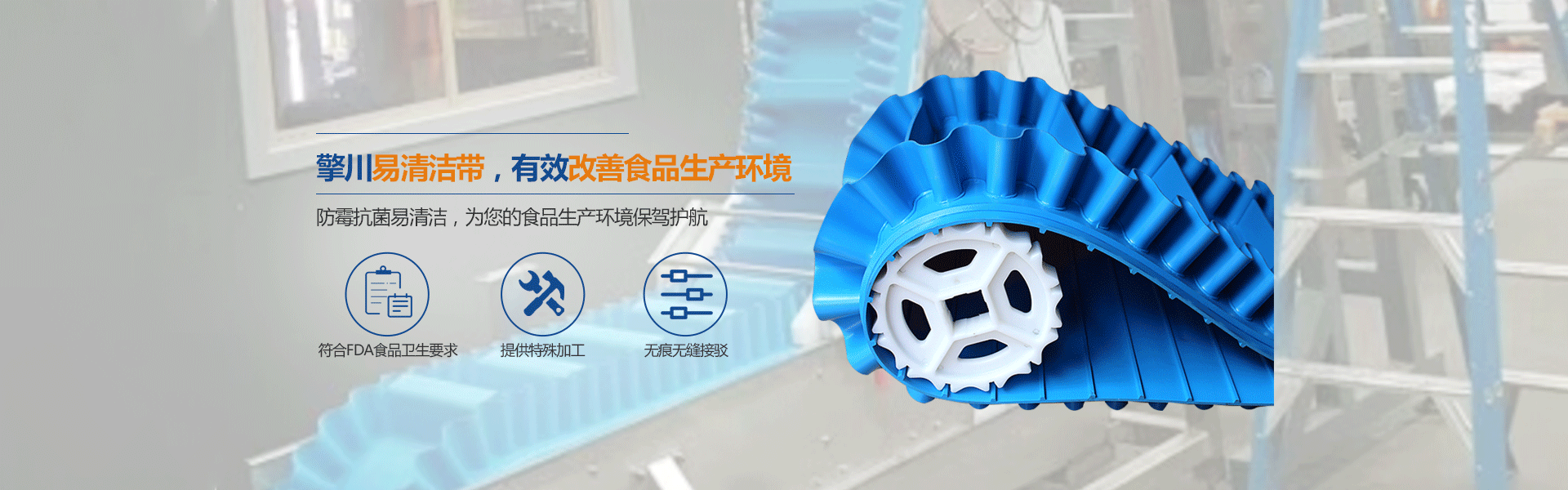

材料选择需贴合工况特性。PU 材质同步带以耐磨、抗水解见长,适用于电子设备等轻载高精度场景,可通过调整配方实现薄型、窄幅定制;橡胶同步带弹性佳、耐候性强,添加增强纤维后能承受重载冲击,适合矿山、重型机械等恶劣环境。

模具开发是非标定制的核心。无现成模具可用时,需借助 CAD/CAM 软件进行三维建模,依同步带齿形、节距、宽度等参数设计专属模具。小批量定制采用 3D 打印技术快速成型,缩短开发周期;批量生产则选用优质钢材,经铣削、电火花加工等工艺确保模具精度,保障齿形与带轮精准啮合。

生产工艺决定成品质量。PU 同步带常采用挤出或浇注成型。挤出工艺通过控制温度、压力与螺杆转速,实现长尺寸连续生产且厚度均匀;浇注工艺则将液态原料注入模具,固化成型后可满足复杂形状与高精度要求。橡胶同步带依靠硫化工艺,在特定温压条件下使橡胶分子交联,监控硫化曲线避免过硫或欠硫,保障带体强度与弹性。

尺寸精度把控贯穿全程。从原材料预处理到成品裁切,每个环节均设置检验节点。通过激光测距、投影仪比对等手段,对带体长度、宽度、齿形进行多维度检测,确保非标同步带与设备传动系统匹配。

广州擎川深耕工业传动领域,针对非标同步带定制难题,组建专业技术团队研究材料特性与工艺优化。依托先进设备与成熟质量管控体系,从工况分析到成品交付建立全流程解决方案,为企业提供适配特殊需求的同步带定制服务。